信息技术在今天的离散制造业的应用应并不是什么新鲜的事情。实际上这类应用从来就不新鲜——因为计算机技术诞生的促进因素之一就是为了改善甚至增强制造技术和生产的组织水平。也因此,计算机技术发展的历史实际上也伴随着制造业的理念和实践的发展。本文简单谈一下计算机集成制造系统(CIMS)的基本理念和体系构成。

1973年 美国Harrington博士关于CIM两个观点:

观点一:企业各个生产环节是一个不可分隔的整体(关键词:集成)

企业生产的各个环节,即从市场分析、产品设计、加工制造、经营管理直到售后服务的全部生产活动,形成了一个不可分割的整体,它们彼此紧密相连;单一的生产活动都应在企业整个框架下作统一的考虑。

观点二:企业生产制造过程实质上是对信息的采集、传递和加工处理的过程(关键词:信息)

整个生产过程实质上是一个数据的采集、传递和加工处理的过程,因此最终形成的产品可以看作是“数据”的体现。

所以,对生产制造过程的深度集成化管理,也就必然是对生产制造信息的深度集成。

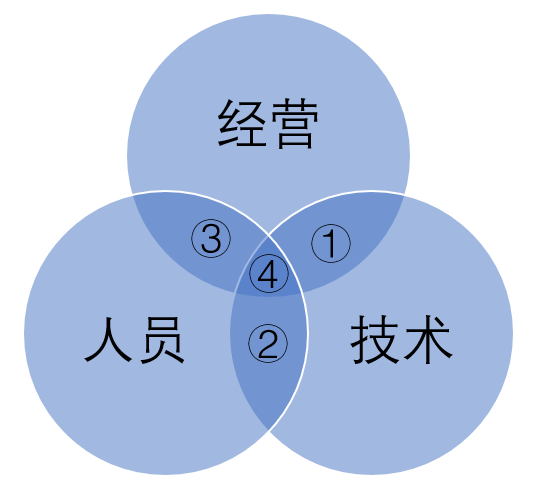

对于CIMS的具体定义,德国、美国、日本的相关学术组织都有自己的表述。我国相对比较普遍接受的是:CIMS是一种组织、管理、企业生产的新理念,它借助计算机软硬件,综合应用现代管理技术、制造技术、信息技术、自动化技术、系统技术,将企业生产全部过程中有关人、技术、经营管理三要素及其信息流与物质流有机地集成并优化运行,以实现产品的高质量、低成本、短交货期,提高企业对市场变化的应变能力和综合竞争能力。

我们都知道,人员、技术和经营是企业构成的三个要素,而CIMS理念的诞生,就是要更好地处理这三个要素之间的关系。简单地说,就是:

①用技术支持经营;

②用技术支持人员工作;

③人员协调工作以支持经营活动;

④统一管理并实现经营、人员、技术的集成优化运行。

对于CIMS的具体实现架构,一般习惯上采取分层级的架构来实现,由上往下依次是:

工厂层:市场预测、制定长期生产计划、确定生产资源需求、制定资源规划、产品开发及工艺过程规划、厂级经营管理;

车间层:从计算机辅助设计和辅助制造等系统接收数据、作业管理和资源分配;

单元层:零件在各个工作站的作业顺序、作业调度指令的发放和管理、协调工作站间的物料运输、任务分配和调整;

工作站层:加工工作站、检测工作站、刀具管理工作站、物料储运工作站;

设备层:接受上层控制命令完成加工、测量、运输等任务。

这种层次架构的有其明显的有点:

1、把系统纵向分解为分层控制,减少了全局控制和开发难度;

2、分层控制结构限定了每层各要素的职责和权限;

3、每层将上一层的命令分解成在该层执行的指令或分解成子命令发往下面的层;

4、执行命令所需数据与命令一道传送,数据只在上级和下级间交换。

但是,层次架构也存在一定的不利因素,比如层与层之间相互影响的处理有时较弱,对于层次关系较远的两个层次之间的信息容易出现处理能力差、未能及时响应的问题。这是因为,复杂的计划是在较高级作出的,命令是逐级从上往下发,速度慢,且最新信息在最底层,反馈速度也慢。

针对层次架构的问题,出现了面向系统全局的CIMS体系结构。代表如:由欧洲CIM体系结构委员会AMICE经六年多时间开发的研究的“CIM-OSA体系结构”‘、’由法国波尔多(Bordeaux I)第一大学GRAI实验室开发的GRAI集成方法体系的“GRAI-GIM体系结构”,以及80年代末期,美国普渡大学提出的“普渡企业参考体系结构PERA”等。其中CIM-OSA体系最为流行,是各种体系结构中研究最充分且论述最多的一个,作为国际标准化的预标准而最受注目。其特点是:

1、面向系统全生命周期;

2、应用范围主要在离散制造领域;

3、充分的标准化、规范性和开放性;

4、结构化的规划设计方法。

其存在的问题主要是:缺乏有效的方法体系,较难掌握和实施。所以,目前多数CIMS相关的产品仍然是层次结构为主,主要体现在已经基本标准化的ERP、各级MES、PCS和设备内控制系统中。

手机版

手机版